I Processi siderurgici

|

|

|

La siderurgia è un settore della metallurgia che riguarda i processi di produzione del ferro, delle leghe ferro-carbonio (acciaio e ghisa) e delle ferroleghe. Già

nel 1000 a.C. i greci utilizzavano trattamenti termici relativamente

avanzati per rendere più resistenti le loro armi di ferro.

Alcuni minerali del ferro

|

|

|

Magnetite

|

Pirite

|

In realtà, fino al XIV secolo, il

materiale che si otteneva riscaldando ad alta temperatura una massa di

minerale di ferro mescolato con carbone di legna in un forno rudimentale era quasi sempre quello che oggi si chiamerebbe ferro fucinato , cioè un acciaio a basso tenore di carbonio.

Il tipo più primitivo di forno siderurgico

era una semplice buca scavata a ridosso di una parete rocciosa, in cui

la combustione del carbone era alimentata da aria insufflata mediante mantici azionati manualmente dietro il riparo di una lastra di pietra.

A partire dal XIV secolo si usarono forni

più grandi (gli antenati del moderno altoforno), con sistemi di

tiraggio più potenti, per forzare il passaggio dei gas di combustione

attraverso la miscela di materie prime detta "carica", costituita dai

minerali del ferro, calcare e

carbone Coke. Il risultato era ghisa di prima fusione, una lega che

fonde a temperature più basse rispetto all'acciaio e al ferro fucinato,

che poi veniva affinata per produrre acciaio.

|

|

|

Carbone Coke

|

Rocce di calcare

|

|

Schema di Altoforno per la produzione della ghisa

|

|

L'altoforno viene caricato dall'alto con una miscela di coke,

minerali di ferro e calcare. Il calore sviluppato dalla combustione del

coke, favorita dall'alta temperatura (fino a 870° C) di un getto d'aria

calda che investe dal basso e attraversa la carica, innesca una

reazione chimica fra il carbonio del coke e l'ossigeno degli ossidi di

ferro che costituiscono i minerali. Il ferro, liberatosi dai minerali,

si lega con una parte di carbonio e forma ghisa fusa, che cola verso il

basso. Periodicamente la ghisa viene estratta dal fondo, mentre un

diverso canale di scolo permette di recuperare le scorie per avviarle a

fasi successive del ciclo siderurgico.

|

|

Nella produzione tradizionale,

l'acciaio si ottiene a partire da ghisa liquida, proveniente da un

altoforno, cui vengono aggiunti materiali (calce e calcare) che servono

a far addensare le impurità sotto forma di scorie, e a renderle così

facilmente asportabili. Le apparecchiature utilizzate possono essere

forni di Martin-Siemens, convertitori o forni elettrici: gli acciai

prodotti vengono di solito classificati in base al diverso processo

utilizzato.

Qualunque procedimento di produzione di

acciaio da ghisa d'altoforno consiste nell'asportare dalla ghisa il

carbonio in eccesso e le altre impurità presenti.

|

Nella foto a sinistra si vede una siviera mentre

scarica ghisa d'altoforno fusa in un forno Martin-Siemens, dove sarà

convertita in acciaio mediante sottrazione di carbonio ed eliminazione

di elementi indesiderati.

|

|

|

|

|

Un acciaio di buona qualità si ottenne per opera di una tecnica ideata da Henry Bessemer nel 1855 e utilizzato fino al 1950.

La stampa a destra illustra il metodo Bessemer per la produzione dell'acciaio.

|

|

| La

ghisa proveniente dall'altoforno viene inserita nel "convertitore"

Bessemer, un forno che può essere inclinato lateralmente per il suo

caricamento e per la colata dell'acciaio. Vengono soffiate, dal

basso, grandi quantità di aria attraverso la massa fusa, in modo

che l'ossigeno in essa contenuto riduca la quantità di carbonio della

ghisa e si combini con le impurità, trasformandole in scorie solide

galleggianti, facilmente asportabili. |

|

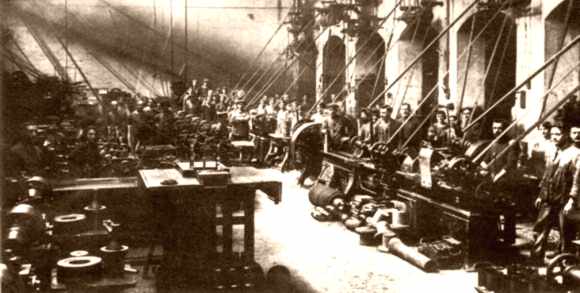

| Le

immagini sottostanti rappresentano il momento finale del processo

siderurgico in cui il metallo fuso viene colato in apposite forme dove

solidifica, dando origine così a lingotti (semilavorati), pronti per

essere ulteriormente forgiati e modellati per la produzione degli

oggetti. |

|

|

| La qualità del metallo, ottenuta con i nuovi processi siderurgici, permise la costruzione di molti manufatti in ferro. |

|